Lean Toolboxszkolenie + wizyta w fabryce Toyoty

Jak zoptymalizować produkcję i zmienić kulturę organizacyjną?

Każde 40 sekund stracone na zmianie produkcyjnej przekłada się w ciągu roku na utratę 1 dnia pracy zatrudnionego. Dzieje się tak, gdy system funkcjonujący w organizacji jest niespójny i brak procedur usprawniających. Pracownik w obliczu problemu, oprócz pracy zleconej, jest zmuszony do poszukiwania własnych rozwiązań napotykanych trudności.

W tym wypadku systemowe podejście jest znacznie skuteczniejsze, niż działanie oparte wyłącznie na intuicji. Kluczowe znaczenie ma tutaj znajomość narzędzi i metod doskonalenia oraz umiejętność ich świadomego stosowania do poprawy efektywności własnych procesów.

Weź udział w szkoleniu Lean Tool Box połączonym z wizytą studyjną w fabryce

Pierwszego dnia, podczas study tour będzie obfitował w liczne ćwiczenia praktyczne pozwalające na przyswojenie najlepszych narzędzi i technik LEAN. Poznane metody zapewnią: wygodniejsze stanowisko pracy, ograniczenie wykonywania zbędnych czynności, redukcję stresu i codzienne poszerzanie fachowych kompetencji zawodowych.

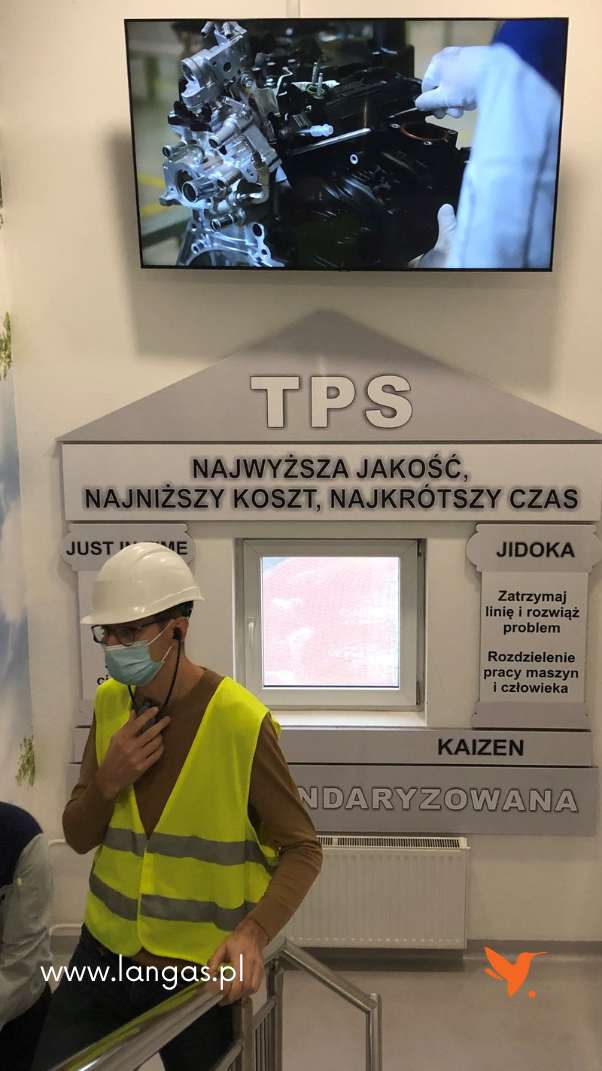

Drugiego dnia, zobaczysz jak funkcjonuje system produkcji Toyoty TPS oparty na koncepcjach „just-in-time” oraz jidoka. Poznasz stosowane tam metody szybkiego rozpoznawania i naprawy problemów oraz usprawniania i koordynowania procesów produkcji. Spotkanie będzie również okazją do dyskusji i wymiany doświadczeń.

Korzyści

- Jak poprzez Visual Management zwiększyć zaangażowanie i jakość pracy?

- Jak profesjonalnie wdrożyć standaryzację środowiska pracy 5S?

- W jaki sposób przełożyć oczekiwania klienta na TAKT TIME pracy?

- Jak prawidłowo zdiagnozować One Piece Flow (OPF) w każdym procesie?

- Kiedy zastosować SMED, POKA YOKE i inne techniki LEAN?

- W jaki sposób Value Stream Mapping wskazuje nam drogę?

- W jaki sposób budować strukturę „Problem Solving”?

- Jak sprawnie rozwiązywać problem z 5M+E (Diagram Ishikawy)?

Uczestnicy

- Dyrektorzy, Managerowie, Kierownicy Produkcji

- Managerowie Utrzymania Ruchu, Managerowie Działu Technicznego

- Pracownicy oddelegowani do projektów wdrożenia Total Productive Maintenance

- Kierownicy Zmianowi

- Lean Managerowie, Pełnomocnicy ds. Lean

- Koordynatorzy Kaizen, Managerowie CI (Continuous Improvement)

- Szefowie planowania produkcji

Program

DZIEŃ 1 / 26 LUTEGO 2024, Szczawno Zdrój

9.00 Rejestracja uczestników oraz powitalna kawa i herbata

9.30 Rozpoczęcie szkolenia

Ekspert: Adam Baśkiewicz

WARTOŚĆ PROCESU VALUE – ADDED vs. NON – VALUE ADDED, INŻYNIERIA PROCESU ZMIANY, STANDARYZACJA ŚRODOWISKA PRACY 5S, MUDA, PRZEPŁYW JEDNEJ SZTUKI, JIDOKA, SMED, POKA YOKE

ŚWIADOMOŚĆ MARNOTRAWSTWA JAKO PODSTAWOWY WARUNEK ZMIANY SYSTEMU PRACY I ZACHOWAŃ

Czy zastosowanie sprawdzonego sposobu na eliminację marnotrawstwa jest możliwe także w Twojej organizacji?

- Jak zdiagnozować trafnie sytuację i rozpocząć pracę?

- Jak skonstruować zespół pracujący nad usuwaniem błędów z systemu funkcjonowania Twojej firmy?

- Czy wiesz, którym MUDA jest to, co Ciebie otacza każdego dnia ?

- VA (Value Added) vs. NVA (Non-Value Added). Po czym poznać czynności dodające wartość i jak odróżnić je od tych, które wartości nie dodają?

TECHNIKI LEAN MANUFACTURING JAKO ŚRODEK DO CELU – ZMIANA NAWYKÓW I KULTURY ORGANIZACJI

Jakie kroki należy podjąć, aby osiągnąć zamierzony cel?

- „Tak, kolejność i skala działania mają znaczenie”

- Jak Japończycy stworzyli Dom Toyoty i dlaczego właśnie oni?

- Krok po kroku – od 5S do systemu Pull – dlaczego w ten sposób?

- Czy można pominąć kolejność wdrożenia technik LEAN i osiągnąć sukces?

- „Sprawdzić w praktyce oznacza zrozumieć, przeżyć, oznacza nauczyć się” – rozpoczęcie praktycznego ćwiczenia na procesie produkcyjnym.

- Inżynieria procesu zmiany – jak to działa?

- Czy proces grupowy zawsze jest moderowany przez najbliższego szefa?

- Na czym polega rola i wpływ Szefów Produkcji na budowanie morale zespołu?

- Jak osłabiamy wolę walki i co robić aby tego unikać?

PRAKTYCZNE “KROK PO KROKU” – ZMIANY SYSTEMU PUSH W PULL

Rewolucja czy ewolucja procesu? Lean Tool Box

- Jak zaplanować pełną zmianę organizacji z push do pull systemu?

- Jak profesjonalnie wdrożyć standaryzację środowiska pracy 5S?

- Kiedy zacząć wdrażanie Standaryzowanych Instrukcji Pracy?

- Czy każdy proces można i trzeba balansować?

- Jak zamienić marnotrawstwo MUDA w KAIZEN?

- Co jest ważne przy doborze operatora na stanowisku pracy?

- Jak skutecznie i szybko przekazać wiedzę nowemu operatorowi?

- Sposoby zatrzymania najlepszej „wiedzy plemiennej” w organizacji

- Czy produkcja Just in Time jest możliwa zawsze i wszędzie?

- Jak wbudować jakość w proces produkcji oraz ograniczyć kontrolę i poprawki na gotowym produkcie?

CASE STUDIES WDROŻEŃ TECHNIK LEAN MANUFACTURING

„Jeśli inni zdołali to zrobić to dlaczego nam miałoby się nie udać?”

- Poznaj główne przyczyny sukcesów wdrożenia LEAN Manufacturing!

- Dlaczego wdrożenie kultury Kaizen czasami kończy się porażką?

- Czy rodzaj branży i specyfika każdej firmy ma znaczenie przy wdrożeniu LEAN/Kaizen?

- Jak przeprowadzić szybki i wydajny audyt 5S lub TPM (Total Productive Maintenance)?

- Dlaczego system pomysłów Kaizen jest kluczowy ? Kiedy najlepiej go uruchomić?

- W jaki sposób przełożyć oczekiwania klienta na TAKT TIME pracy?

- Po czym poznamy wąskie gardło naszego procesu produkcji i czy istnieje proces bez wąskich gardeł ?

- Teoria TOC (Theory of Constraints)

- Jak prawidłowo zdiagnozować One Piece Flow (OPF) w każdym procesie?

- Czy już i w których obszarach jesteśmy gotowi na wdrożenie KANBAN?

- Kiedy zastosować SMED, POKA YOKE i inne techniki LEAN?

ROZWIĄZYWANIE PROBLEMÓW TO NASZ SPOSÓB NA PRZYSZŁOŚĆ

Czy możliwy jest postęp bez zmiany w nas samych?

- Co to jest „problem”?

- W jaki sposób Value Stream Mapping wskazuje nam drogę?

- Jak skutecznie dobrać obszary działania i zespoły wdrożeniowe?

- W jaki sposób budować strukturę „Problem Solving”?

- Zdrowe rutyny spotkań GEMBA na warsztacie. Praca w cyklu PDCA

- Jak sprawnie rozwiązywać problem z 5M+E (Ishikawa)?

- Czy 5 x Dlaczego to skuteczne narzędzie? Jak sprawić by nim było?

- Jakie jest znaczenie Visual Management w wydajnym zarządzaniu realizacją wskaźników KPI oraz w Rozwiązywaniu Problemów?

15.00 Zakończenie szkolenia

19.00- 22.00

NOCNE ZWIEDZANIE STARA KOPALNIA CENTRUM NAUKI I SZTUKI

DZIEŃ 2 / 27 LUTEGO 2024, Wałbrzych TOYOTA

LEAN STUDY TOUR w Toyota Motor Manufacturing Poland w Wałbrzychu

Toyota Motor Manufacturing Poland to lider elektromobilności w Polsce. Zakład jest pierwszą fabryką Toyoty spoza obszaru Azji, która rozpoczęła produkcję zaawansowanych technologicznie przekładni hybrydowych 4. generacji – sztandarowej technologii Toyoty. Produkowana w Wałbrzychu przekładnia stanowi kluczowe ogniwo nowoczesnych napędów hybrydowych.

9.45 – spotkanie przed fabryką Toyota Wałbrzychu

10.00 – 10.30 przywitanie i prezencja fabryki

10.40 – 12.30 zwiedzanie hali produkcyjnej fabryki Toyoty, sesja Q&A

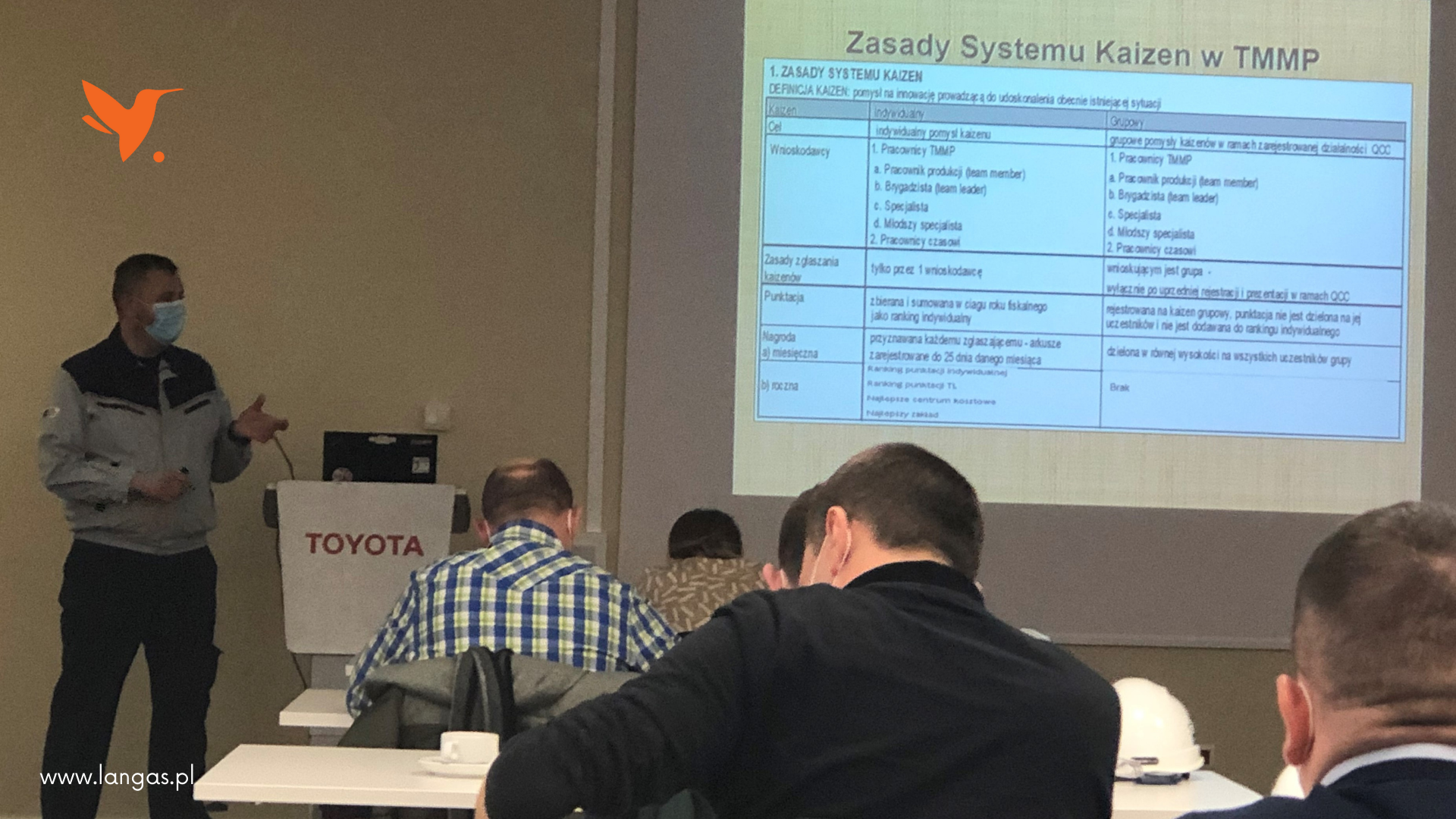

12:30 – 13:15 szkolenie Kaizen, system motywacji i promocji Kaizenów

13.15 – 13.55 lunch w fabryce

14.00 – Zakończenie wizyty

Metody

Szkolenie „Lean Tool Box” ma wymiar praktyczny, a jego celem jest nie tylko przekazanie Ci konkretnego know-how, ale również wzmocnienie Twoich umiejętności przez zastosowanie różnych metod szkoleniowych:

- Warsztaty – przećwiczysz świeżo poznane narzędzia i techniki planowania oraz wdrażania zmian lean

- Dyskusje – poznasz doświadczenia innych menedżerów, szanse, bariery, ryzyka i wyzwania związane z wdrożeniem lean manufacturing

- Analiza – dowiesz się, jakie scenariusze mogą najlepiej sprawdzić się w procesie zarządzania zmianą

- Symulacja – podczas odgrywania ról nauczysz się, jak efektywnie komunikować się z pracownikami i klientami

- Studium przypadku – wyciągniesz praktyczne wnioski z analizy konkretnych sytuacji w fabryce Toyoty

Sprawdź, za co uczestnicy cenią to szkolenie:

Lean Tool Box to doskonała możliwość nawiązania współpracy doskonalącej działalność każdej firmy, powiązana z praktyczną dyskusją o sposobach, narzędziach i rozwiązaniach z zakresu LEAN MANUFACTURING

Bardzo inspirujące spotkanie, podsuwające wiele praktycznych rozwiązań – wychodzisz z prawdziwym zestawem lean tool box!

Rozwijaj kompetencje bez ryzyka!

Skorzystaj ze 100% gwarancji satysfakcji – jeżeli w ciągu 2 pierwszych godzin szkolenia uznasz, że nie spełnia ono Twoich oczekiwań, możesz po prostu oddać materiały szkoleniowe na stanowisku obsługi klienta, a otrzymasz całkowity zwrot kosztu szkolenia.

Masz pytania?

Agnieszka Tworzyńska

project manager

a.tworzynska@langas.pl

+48 22 355 24 00

Masz pytania?

Agnieszka Tworzyńska

project manager

a.tworzynska@langas.pl

+48 22 355 24 00

100% gwarancji zadowolenia– otrzymasz zwrot kosztu szkolenia, jeśli zrezygnujesz z udziału w ciągu pierwszych 2 godzin szkolenia!

Potrzebujesz zorganizować to szkolenie jako zamknięte? Chcesz dopasować program do potrzeb Twojej firmy?

SKONTAKTUJ SIĘPODOBNE SZKOLENIA:

Szkoleniu Lean Tool Box - optymalizacja produkcji i zmiana kultury organizacyjnej

W momencie, gdy system zarządzania i organizacji pracy funkcjonujący w danej organizacji nie jest spójny, a w firmie brak jest odpowiednich procedur usprawniających procesy produkcyjne, bardzo często mają miejsce zdarzenie, które generują dodatkowe koszty i konieczność zwiększenia nakładów pracy. Pojawiające się problemy sprawiają, że pracownicy zamiast skupiać się na wykonaniu zleconych im zadań, muszą poszukiwać wyjścia z kryzysowych sytuacji. Zdecydowanie skuteczniejsze od działania intuicyjnego jest podejście systemowe. Istotna jest jednak w tym przypadku znajomość metod, technik i narzędzi organizacji pracy, realizacji działań i doskonalenia procesów. Tylko w ten sposób możemy świadomie zmierzać do poprawy efektywności prowadzonej działalności. Aby umożliwić Państwu zapoznanie się z kluczowymi aspektami zarządzania produkcją, dzięki którym z łatwością podniesiecie skuteczność i wydajność procesów produkcyjnych w swoich firmach, opracowaliśmy unikalny program szkolenia Lean Tool Box połączonego z wizytą studyjną w fabryce Toyoty w Wałbrzychu.Kto i jak skorzysta na szkoleniu dla produkcji?

Korzyści ze szkolenia Lean

Na szkoleniu dla produkcji dowiesz się, jak poprzez Visual Management możesz zwiększyć zaangażowanie pracowników, a tym samym jakość ich pracy. Pokażemy również, jak profesjonalnie wdrożyć standaryzacje środowiska pracy w oparciu o system 5S oraz w jaki sposób przekładać oczekiwania klientów na Takt Time pracy. Na szkoleniu Lean nauczymy Cię także prawidłowo diagnozować One Piece Flow (OPF) w każdym procesie oraz sprawnie rozwiązywać problemy z wykorzystaniem 5M+E, czyli Diagramu Ishikawy. Uczestnicząc w szkoleniu dla produkcji dowiesz się ponadto, kiedy stosować techniki takie, jak SMED, POKA YOKE oraz inne metody Lean. Wyjaśnimy również, jak Value Stream Mapping wskazuje drogę m.in. w procesie produkcyjnym oraz, w jaki sposób tworzyć strukturę ,,Problem Solving” Dowiedz się więcej na temat organizacji stanowiska pracy. Dołącz do szkolenia dla produkcji z zakresu metody LEAN i 5S! Przygotowanie wdrożenia LEAN / 5S dla produkcjiDla kogo jest szkolenie Lean?

Szkolenie Lean z zakresu zarządzania produkcji ma wymiar praktyczny, a adresowane jest przede wszystkim do osób sprawujących w firmach takie stanowiska, jak:- Dyrektorzy, Managerowie, Kierownicy Produkcji,

- Managerowie Utrzymania Ruchu, Managerowie Działu Technicznego,

- Pracownicy oddelegowani do projektów wdrożenia Total Productive Maintenance,

- Kierownicy Zmianowi,

- Lean Managerowie, Pełnomocnicy ds. Lean,

- Koordynatorzy Kaizen, Managerowie CI (Continuous Improvement),

- Szefowie planowania produkcji.