Jak identyfikować i rozwiązywać problemy jakościowe w ramach Lean Manufacturing?

zarządzanie jakością lean: przykłady zastosowań

ZOBACZ WSZYSTKIE ARTYKUŁY LUB WYBIERZ TEMATY, KTÓRE CIĘ INTERESUJĄ:

Jak identyfikować i rozwiązywać problemy jakościowe w ramach Lean Manufacturing?

Adam Baśkiewicz, 12/07/2023Identyfikacja i rozwiązywanie problemów jakościowych w ramach Lean Manufacturing jest niezwykle istotne dla zapewnienia wysokiej jakości produktów i usług. Proces ten wymaga systematycznego podejścia opartego na analizie, eliminacji przyczyn oraz ciągłym doskonaleniu procesów.

Poniżej przedstawiam szczegółowy opis kroków, które można zastosować w identyfikacji i rozwiązywaniu problemów jakościowych w ramach Lean Manufacturing:

Wykorzystanie narzędzi analizy jakości:

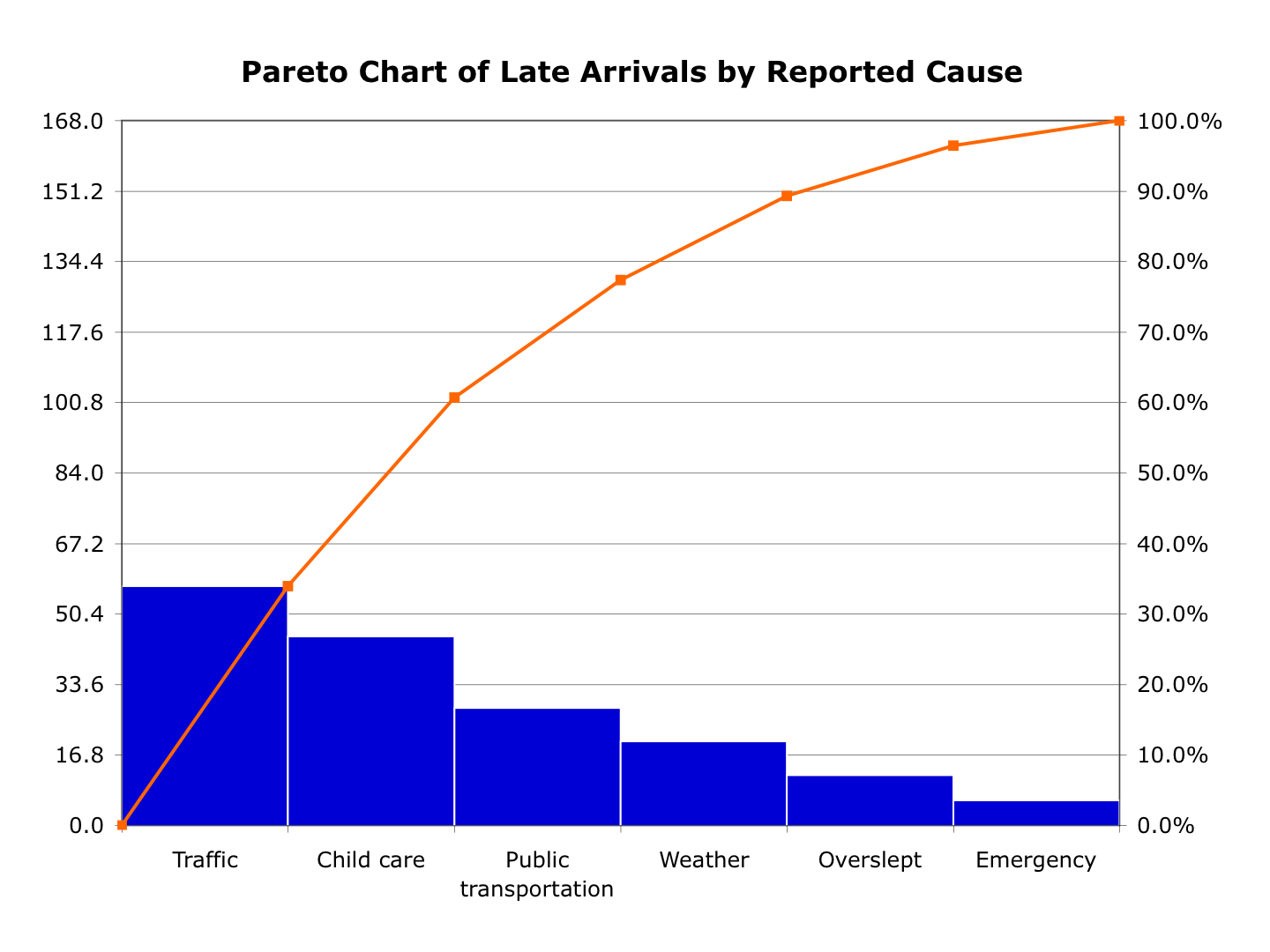

Pierwszym krokiem jest wykorzystanie narzędzi analizy jakości, takich jak diagram Pareto. Diagram Pareto pozwala na identyfikację najważniejszych problemów jakościowych, które mają największy wpływ na proces produkcyjny. Dzięki temu można skoncentrować wysiłki na rozwiązaniu najważniejszych problemów, które przynoszą największe korzyści.

Analiza przyczyn

Kolejnym krokiem jest przeprowadzenie dokładnej analizy przyczyn problemów jakościowych. W tym celu można zastosować narzędzia takie jak 5x dlaczego. Technika 5x dlaczego polega na wielokrotnym zadawaniu pytania “dlaczego” w celu dotarcia do korzenia problemu. Dzięki temu można ustalić główne przyczyny problemów jakościowych i skoncentrować się na ich eliminacji.

Przykład: Problem jakościowy: Wysoka liczba wadliwych produktów.

- Dlaczego występuje duża liczba wadliwych produktów?

- Ponieważ operatorzy nie są odpowiednio przeszkoleni w zakresie technik montażu.

W tym przypadku, główną przyczyną problemu jakościowego jest brak odpowiedniego przeszkolenia operatorów. Rozwiązaniem może być wdrożenie programu szkoleń dla operatorów w celu poprawy ich umiejętności i eliminacji wadliwych produktów.

Wprowadzenie środków zaradczych

Kolejnym krokiem jest wprowadzenie środków zaradczych, które zapobiegają wystąpieniu problemów jakościowych. To może obejmować eliminację podstawowych przyczyn problemów, zmianę procesów, poprawę narzędzi czy materiałów używanych w produkcji. Wprowadzenie środków zaradczych ma na celu zapewnienie, że problemy jakościowe nie będą się powtarzać.

Przykład: Problem jakościowy: Niewłaściwe parametry obróbki powodujące uszkodzenia powierzchni produktów.

Środek zaradczy: Ustanowienie nowych wytycznych dotyczących parametrów obróbki i wdrożenie procesu kontroli jakości na etapie obróbki. Przeszkolenie operatorów w zakresie nowych wytycznych i zapewnienie nadzoru nad procesem.

Definicja i wdrożenie procedur kontroli jakości

Kolejnym krokiem jest zdefiniowanie i wdrożenie procedur kontroli jakości, które zapewniają monitorowanie procesów i identyfikację problemów na wczesnym etapie. Procedury kontroli jakości mogą obejmować testy, inspekcje, pomiary czy ocenę zgodności z wymaganiami jakościowymi. Systematyczne stosowanie tych procedur pozwala na wykrywanie i rozwiązywanie problemów jakościowych na bieżąco.

Przykład: Procedura kontroli jakości: Okresowe testy wytrzymałościowe na produkty.

Proces: Wykonywanie testów wytrzymałościowych na produkty w określonych interwałach czasowych. Zapewnienie, że produkty spełniają ustalone kryteria wytrzymałościowe.

Wprowadzenie cyklu ciągłej poprawy (PDCA)

Kolejnym ważnym krokiem jest wprowadzenie cyklu ciągłej poprawy, znanej jako cykl PDCA (Plan, Do, Check, Act). Ten cykl obejmuje planowanie, wdrażanie, kontrolę i działanie w celu ciągłego doskonalenia procesów. Cykl PDCA pozwala na monitorowanie, analizę i poprawę jakości na bieżąco.

Przykład:

- Plan: Określenie celów jakościowych i strategii poprawy.

- Do: Wdrożenie zmian i środków zaradczych.

- Check: Monitorowanie procesów i ocena wyników.

- Act: Działania korygujące i doskonalące.

Systematyczne szkolenia pracowników

Kolejnym istotnym krokiem jest systematyczne szkolenie pracowników w zakresie jakości. Pracownicy powinni być odpowiednio przeszkoleni w zakresie standardów jakości, procedur, narzędzi jakościowych i dobrych praktyk. Zapewnienie odpowiedniego szkolenia pozwala pracownikom na lepsze zrozumienie i zaangażowanie w zakresie jakości, co przekłada się na lepsze wyniki.

Wykorzystanie systemów raportowania i wskaźników jakościowych

Ostatnim krokiem jest wykorzystanie systemów raportowania i wskaźników jakościowych do śledzenia postępów i oceny skuteczności działań. Systemy raportowania umożliwiają gromadzenie danych dotyczących jakości, identyfikację trendów, monitorowanie wskaźników jakościowych i analizę wyników. Na podstawie tych informacji można podejmować decyzje dotyczące dalszych działań i doskonalenia jakości.

Przykład: Wskaźnik jakościowy: Odsetek wadliwych produktów. Cel: Zmniejszenie odsetka wadliwych produktów o 20% w ciągu roku.

Rozwiązanie: Regularne raportowanie odsetka wadliwych produktów, analiza przyczyn wadliwości i podejmowanie działań naprawczych. Monitorowanie postępów i mierzenie wyników.

Podsumowując, by identyfikować i rozwiązywać problemy jakościowe w ramach Lean Manufacturing, można zastosować następujące kroki:

- Wykorzystaj narzędzia analizy jakości, takie jak diagram Pareto, aby zidentyfikować najważniejsze problemy jakościowe.

- Wykonaj dokładną analizę przyczyn, używając narzędzi takich jak 5x dlaczego, aby ustalić główne źródła problemów.

- Wprowadź środki zaradcze, które zapobiegają wystąpieniu problemów jakościowych, na przykład poprzez usunięcie podstawowych przyczyn.

- Zdefiniuj i wdróż procedury kontroli jakości, które zapewniają monitorowanie procesów i identyfikację problemów na wczesnym etapie.

- Wprowadź cykl ciągłej poprawy (PDCA), który pozwala na monitorowanie, analizę i poprawę jakości na bieżąco.

- Stosuj systematyczne szkolenia pracowników, aby zapewnić odpowiednie zrozumienie i zaangażowanie w zakresie jakości.

- Wykorzystaj systemy raportowania i wskaźniki jakościowe, aby śledzić postępy i oceniać skuteczność działań.

Pamiętaj, że identyfikacja i rozwiązanie problemów jakościowych wymaga zaangażowania wszystkich pracowników i podejścia opartego na ciągłym doskonaleniu procesów.

Praktyk zarządzania i ekspert w zakresie wdrażania Lean w przedsiębiorstwach produkcyjnych, usługowych i handlowych.

INNE TEKSTY TEGO AUTORA:

Chcesz dowiedzieć się więcej?

SKONTAKTUJ SIĘJak identyfikować i rozwiązywać problemy jakościowe w ramach Lean Manufacturing? - FAQ

Aby identyfikować i rozwiązywać problemy jakościowe w ramach Lean Manufacturing, można zastosować następujące kroki:

- Wykorzystaj narzędzia analizy jakości, takie jak diagram Pareto, aby zidentyfikować najważniejsze problemy jakościowe.

- Wykonaj dokładną analizę przyczyn, używając narzędzi takich jak 5x dlaczego, aby ustalić główne źródła problemów.

- Wprowadź środki zaradcze, które zapobiegają wystąpieniu problemów jakościowych, na przykład poprzez usunięcie podstawowych przyczyn.

- Zdefiniuj i wdróż procedury kontroli jakości, które zapewniają monitorowanie procesów i identyfikację problemów na wczesnym etapie.

- Wprowadź cykl ciągłej poprawy (PDCA), który pozwala na monitorowanie, analizę i poprawę jakości na bieżąco.

- Stosuj systematyczne szkolenia pracowników, aby zapewnić odpowiednie zrozumienie i zaangażowanie w zakresie jakości.

- Wykorzystaj systemy raportowania i wskaźniki jakościowe, aby śledzić postępy i oceniać skuteczność działań.

Pamiętaj, że identyfikacja i rozwiązanie problemów jakościowych wymaga zaangażowania wszystkich pracowników i podejścia opartego na ciągłym doskonaleniu procesów.