Jakie są obecnie trendy w zarządzaniu produkcją? Jakie są największe wyzwania i możliwości, przed którymi stoją dziś firmy produkcyjne? Zmieniają się narzędzia i pomysły, ale oczywiście najważniejszym wyzwaniem jest niezmiennie:

-

obniżanie wydatków,

-

poprawa efektywności biznesowej,

-

jakość.

Nowe ryzyka i wyzwania przed firmami B2B

Najwięcej firm produkcyjnych wskazuje obecnie na zarządzanie łańcuchem dostaw i zapewnienie cyberbezpieczeństwa organizacji jako na najistotniejsze wyzwania, z którymi się obecnie mierzą. To ostatnie jest szczególnie ważne, jeśli zamierzamy wykorzystywać dane do zarządzania procesami, a bez tego współczesna produkcja w zasadzie nie istnieje. Jednak urządzenia pracujące w sieciach IoT oraz te, które pomagają w utrzymaniu maszyn w dobrym stanie generują ryzyka wcześniej zupełnie nie występujące, dlatego konieczna jest ich odpowiednia ochrona całych firm na poziomie cyberbezpieczeństwa produkcji.

Firmy B2B, także te produkcyjne, starają się rozwijać swoje korporacyjne serwisy WWW, wyposażając je w ciekawe funkcjonalności (chatboty , elementy grywalizacji, nowoczesne wyszukiwarki produktowe – np. z wykorzystaniem rozwiązań wyszukiwania wizualnego itp.). Ciekawostką jest, że narzędzia te wykorzystywane są przede wszystkim w wewnętrznych sieciach firmowych (intranecie), a rzadziej na stronach skierowanych do klientów, ponieważ model obsługi klienta B2B zmienia się wolniej, niż technologia.

Zatem, co technologia zmienia w zarządzaniu produkcją w 2023 roku?

1. Efektywniejszy łańcuch dostaw i magazyn

Sukces firmy produkcyjnej zależy w znacznej mierze od efektywności jej łańcucha dostaw. Odpowiedni poziom dostępności niezbędnych materiałów i narzędzi w magazynie pozwala firmie osiągnąć maksymalną efektywność. Utrzymanie optymalnych stanów magazynowych jest niezwykle trudne, dlatego coraz więcej firm decyduje się na wdrożenie nowoczesnych rozwiązań w swoich magazynach.

Automatyzacja w zaopatrzeniu i gospodarce magazynowej, zwłaszcza w dużych firmach produkcyjnych, jest coraz częściej wykorzystywana. W przypadku łańcucha dostaw oznacza to zastosowanie specjalnych systemów (np. do automatycznego składania zamówień, oprogramowania do kontroli warunków magazynowych), które znacznie ograniczają pracę ręczną, a w przyszłości być może nawet wyeliminują ją całkowicie z procesu zarządzania zapasami na poziomie operacyjnym. Obejmuje to między innymi monitorowanie zapasów i automatyczne generowanie zamówień.

Jak mówili eksperci uczestniczący w 7. Forum Działów Zakupów:

Strategie łańcucha dostaw w 2023 roku będą wielopłaszczyznowe. Firmy będą dalej dywersyfikować lub dodawać nowych dostawców do swojej sieci dostaw. Będzie to oznaczać znaczne przyspieszenie przyjmowania nowoczesnych programów zarządzania zapasami w branży.

Oprogramowanie do automatyzacji magazynu można łączyć z rozwiązaniami wykorzystującymi sztuczną inteligencję, której algorytmy śledzą zużycie materiału i narzędzi. Mogą również analizować te dane, aby dostosowywać zamówienia na podstawie bieżącego zużycia, zamiast korzystać z predefiniowanych stanów. Dzięki temu pracownicy działu zakupów mogą poświęcić mniej czasu na analizę i weryfikację zamówień i ostatecznie – zwiększyć rotację i zmniejszyć wartość magazynu.

Przydatną integracją jest również połączenie systemów magazynowych z oprogramowaniem dostawcy. Nowoczesne rozwiązania sourcingowe, ulepszone przez sztuczną inteligencję, dobierają partnerów z bazy danych firmy na podstawie wytycznych zgodnych z jej strategią – ceną, historią zakupów czy przestrzeganiem zasad zrównoważonego rozwoju.

1. Internet rzeczy i sztuczna inteligencja – best combo w przemyśle

Wg. Deloitte dla Manufacturing Outlook prawie połowa (do 45%) osób podejmujących decyzje w biznesie produkcyjnym oczekuje dalszej efektywności operacyjnej dzięki inwestowaniu w Internet rzeczy (IoT ). Więcej o AIoT pisaliśmy ostatnio tu w artykule „W jaki praktyczny sposób można zastosować sztuczną inteligencję w przemyśle?”

Wykorzystanie IoT w produkcji zapewnia dostęp do większej ilości danych, które można wykorzystać na różne sposoby, np. w procesie projektowania nowych produktów czy planowania konserwacji maszyn i urządzeń. Urządzenia IoT są głębokim źródłem informacji nie tylko o wydajności produktów, ale także mogą być wykorzystywane do zbierania danych o zwyczajach i zachowaniach użytkowników końcowych.

Jednak chyba najważniejszych zastosowaniem AIoT w produkcji jest możliwość ciągłego doskonalenie produktu. Firmy, które nie wdrożyły rozwiązań opartych na IoT, muszą polegać na kosztownych badaniach rynku, a ich wdrożenie może być czasochłonne. Ponadto wyniki tych badań nie zawsze są w pełni wiarygodne. Dzięki AIoT producenci uzyskują bezpośredni dostęp do informacji o sprzęcie – sposobie jego używania, postępowaniu użytkowników ze sprzętem, całym UX. Dane są generowane podczas użytkowania sprzętu i przesyłane do systemów producenta, a następnie analizowane i wykorzystywane do niemal bieżących zmian, które mogą być proponowane przez projektantów wspieranych przez sztuczną inteligencję. Internet Rzeczy pozwala również dostosować stany magazynowe do zapotrzebowania na dany produkt, co ułatwia zarządzanie łańcuchem dostaw, udostępniając systemom przydatne informacje o popycie.

IoT jest w stanie monitorować sprzęt i produkcję w czasie rzeczywistym, co oznacza, że ta technologia w produkcji może być wykorzystana do wykrywania wad produktów i oceny ich jakości. Dodatkowo czujniki IoT mogą odbierać bodźce i dostarczać dane do systemów, które są w stanie ocenić warunki i sytuację na hali produkcyjnej. Przesyłanie i przetwarzanie danych w czasie rzeczywistym nie tylko pomaga utrzymać maszyny produkcyjne w lepszym stanie, ale także zwiększa bezpieczeństwo, np. poprzez awaryjne wyłączenie, gdy obcy obiekt (niepożądany przedmiot lub pracownik) wejdzie na obszar pracy.

1. Poprawa cyberbezpieczeństwa produkcji

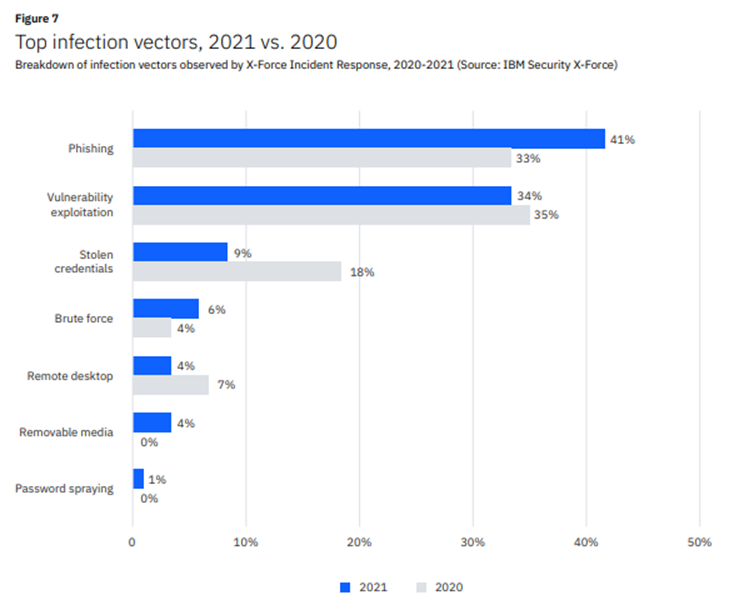

Szkolenie pracowników z zagrożeń i dobrych praktyk z zakresu cyberbezpieczeństwa nie jest dla niektórych przedsiębiorców priorytetem. Jedną z najczęstszych technik stosowanych przez hakerów jest phishing – wyłudzanie poufnych danych (np. przy próbie logowania). Dlatego pracownicy powinni być regularnie uświadamiani o zagrożeniach.

Źródło : raport Deloitte Manufacturing Industry Outlook 2022

W 2021 roku produkcja zastąpiła usługi finansowe jako najbardziej atakowana branża. Podatność przedsiębiorstw tego sektora gospodarki na cyberataki wynika przede wszystkim z częstego korzystania z usług OT polegających na monitorowaniu stanu urządzeń i wydajności procesów przemysłowych za pomocą odpowiednich systemów. W ubiegłym roku 61% incydentów w organizacjach korzystających z usług OT miało miejsce w sektorze produkcyjnym, a 36% z nich zostało spowodowanych przez oprogramowanie ransomware (oprogramowanie, które szyfruje pliki na dysku lokalnym i sieciowym do czasu spełnienia żądań przestępców).

Według raportu Manufacturing Industry Outlook 2022 (Deloitte) zdecydowana większość przedstawicieli firm produkcyjnych (85%) oczekuje, że ich organizacje będą więcej inwestować w przeciwdziałanie cyberprzestępczości w 2022 roku. Ponad połowa ankietowanych (56%) przewiduje większe wydatki na wykrywanie zagrożeń. Znaczna część respondentów planuje przeznaczyć więcej środków na opracowanie strategii reagowania na ataki.

Firmy produkcyjne korzystają dziś z wielu urządzeń generujących dane oraz systemów zbierających i przetwarzających informacje. Sama ich ilość zwiększa podatność organizacji na cyberataki. Bardzo trudno jest odpowiednio zabezpieczyć wiele systemów, które nieustannie wymieniają dane (IoT, RPA). Zatrudnienie odpowiedniej liczby pracowników o odpowiednich kwalifikacjach i doświadczeniu może generować duże koszty i nie jest łatwe. Rozwiązaniem tego problemu może być coraz bardziej popularny outsourcing usług cyberbezpieczeństwa. Polega ona na delegowaniu zadania ochrony systemów firmy zewnętrznej organizacji wyspecjalizowanej w dbaniu o cyberbezpieczeństwo.

2. Zastosowanie robotyki i zwiększenie automatyzacji produkcji

Dużą część pracy, która nie wymaga ludzkiej inteligencji i zdolności, mogą wykonywać roboty. Oznacza to, że firma może ograniczyć liczbę pracowników wykonujących zadania manualne, a niezastąpionych przekierować do pracy zgodnej z ich kwalifikacjami.

Połowa dyrektorów generalnych sektora produkcyjnego ankietowanych przez Deloitte spodziewa się zwiększyć efektywność operacyjną w 2022 r., inwestując w roboty produkcyjne i coboty. Przewiduje się również, że do 2025 r. łączna roczna stopa wzrostu inwestycji w sztuczną inteligencję (CAGR) przekroczy 20%.

Urządzenia wyposażone w sztuczną inteligencję i IoT mogą zastąpić ludzkich pracowników na wielu etapach produkcji. Implementacja RPA (Robotic Process Automation), jako technologia produkcyjna umożliwiająca automatyzację wielu powtarzalnych i rutynowych zadań, pozwala na znaczną redukcję regularnych wydatków. Decydując się choćby częściowo na wdrożenie RPA, firmy mogą zmniejszyć liczbę defektów i zwiększyć efektywność procesów kontroli i oceny jakości. Tradycyjne czynności przeprowadzane w celu sprawdzenia wydajności i działania produktów wymagają dużo czasu. Ponadto podczas takiej weryfikacji pojawiają się błędy. Maszyny w przeciwieństwie do ludzi nie popełniają błędów. Jeśli wystąpi usterka, przełożony zostanie o tym poinformowany za pośrednictwem systemu, co skutkuje mniejszymi stratami materiałów, czasu i budżetu.

RPA może działać nie tylko w halach produkcyjnych, ale również w magazynach, zastępując pracowników oraz obsługiwane przez nich maszyny i narzędzia. Automatyzują nie tylko samą produkcję, ale również magazynowanie i transport, a ich systemy zbierają dane i generują raporty, które umożliwiają monitorowanie i usprawnianie pracy w przedsiębiorstwie.

3. Zrównoważone inwestowanie i ESG

Konsumenci lubią zielone firmy – takie, które są nie tylko nastawione na zysk, ale też mają cele społeczne, takie jak ograniczenie szkodliwego wpływu fabryk na środowisko, wspieranie słabiej rozwiniętych regionów czy ochrona zwierząt. Firmy produkcyjne mogą angażować się w powyższe inicjatywy na wiele sposobów, wykorzystując materiały pochodzące z recyklingu, oszczędzając wodę czy energię, a także finansując inicjatywy społeczne.

Według badań Gartnera do 2024 roku 75% z 20 światowych gigantów w produkcji dóbr konsumpcyjnych zaangażuje się we współpracę ekosystemową mającą na celu wzrost gospodarczy i zrównoważony rozwój. Współpraca przedsiębiorstw z różnymi organizacjami społecznymi oraz zrównoważone inwestycje to najnowsze trendy w przemyśle wytwórczym.

Tak naprawdę zaangażowanie w kształtowanie sytuacji na świecie ma nie tylko wymiar medialny. Współpraca z fundacjami, organizacjami i przedsiębiorstwami w ramach akcji społecznych daje firmie możliwość rozwoju poprzez wymianę doświadczeń, danych, technologii produkcji (i nie tylko) oraz budowanie wzajemnego zaufania.

4. Zapobiegaj opóźnieniom dzięki konserwacji zapobiegawczej

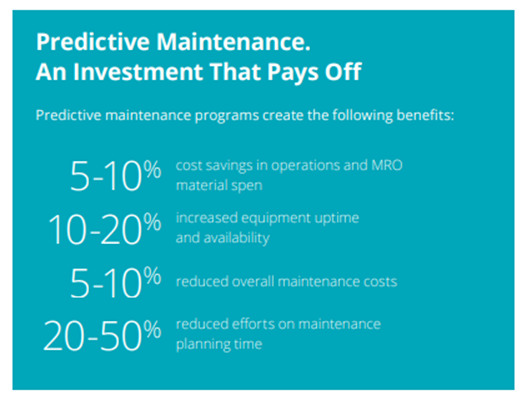

Dane pokazują, że konserwacja zapobiegawcza może skrócić przestoje w produkcji o 30% do 50%, wydłużyć żywotność maszyn o 20% do 40% i obniżyć koszty o ponad 30%. Warto pamiętać, że taniej jest zadbać o dobry stan urządzeń niż wstrzymać produkcję i marnować pieniądze na naprawy.

Zastosowanie AIOT może skrócić przestoje spowodowane problemami ze sprzętem i zapewnia dłuższe działanie maszyn. Systemy oparte na AI i uczeniu maszynowym stale monitorują wydajność maszyn i ostrzegają pracowników, gdy konieczna jest konserwacja lub naprawa. Dzięki temu można je wykonać wtedy, gdy są naprawdę potrzebne. Korzystając z wielkich ilości danych, algorytmy mogą oszacować, kiedy może wystąpić defekt. Dzieje się tak dlatego, że dzięki analityce w czasie rzeczywistym mogą wykryć spadek produktywności lub wcześniejsze symptomy defektów, które negatywnie wpływają na efektywność produkcji, zaś dzięki sztucznej inteligencji algorytmy uczą się na bieżąco, dostosowując przewidywania do przypadkowych zmiennych jak np. mechaniczne uszkodzenia.

Konserwacja predykcyjna to najskuteczniejsza strategia zarządzania maszynami, ponieważ pozwala zoptymalizować koszty i operacje. Według raportu firmy Deloitte wdrożenie utrzymania ruchu maszyn i utrzymania ruchu z wykorzystaniem analityki predykcyjnej może zwiększyć efektywność firmy produkcyjnej nawet o 25%.

Wykorzystując analitykę predykcyjną do oceny stanu sprzętu, przedsiębiorstwa ograniczają wydatki na naprawy, wymieniając części, gdy jest to naprawdę konieczne, oraz redukując koszty związane z przestojem produkcji w przypadku awarii. Systemy monitorowania stanu urządzeń zbierają i przetwarzają dane w czasie rzeczywistym, dzięki czemu personel szybko otrzymuje informację o pojawieniu się zagrożenia i rekomenduje działania. Korzystając z tego rozwiązania, możliwe jest również lepsze zarządzanie pracą na produkcji, identyfikując z wyprzedzeniem procesy, które najczęściej powodują usterki lub przerwy w pracy.

Źródło : raport Deloitte Predictive Maintenance

5. Rozwój usługi w modelu EaaS (Equipment-as-a-Service)

Equipment-as-a-Service to rodzaj usługi B2B, która ma potencjał zrewolucjonizowania rynku produkcyjnego. Polega na sprzedaży usługi wykonanej przy pomocy danego produktu lub wyników produkcji zamiast samego produktu (maszyny). Dzięki powszechnemu wykorzystaniu udostępniania urządzeń w modelu EaaS przedsiębiorstwa będą mogły poszerzyć swoją ofertę lub zwiększyć produkcję, a producenci zwiększą swoje zyski. Jak przewidują analitycy Gartnera, choć dziś takiego rynku praktycznie nie ma, to do 2023 roku 20% producentów sprzętu przemysłowego zaoferuje EaaS w pakiecie z funkcjonalnościami typowymi dla urządzeń IoT.

Oferowanie atrakcyjnej usługi może wymagać nawiązania współpracy z innymi przedsiębiorstwami. W ten sposób można zaprojektować kompleksowe oferty, które wyróżnią firmę na tle konkurencji. Rozważ wykorzystanie analityki opartej na IoT i sztucznej inteligencji, aby lepiej zrozumieć potrzeby branży produkcyjnej i tworzyć usługi dostosowane do oczekiwań użytkowników, a także poprawiać ich doświadczenia.

Kluczem do sukcesu w modelu EaaS jest zapewnienie klientom wysokiej jakości doświadczenia. W związku z tym usługodawca powinien stworzyć możliwość personalizacji usługi do potrzeb klienta. Wtedy będzie mógł tak skonfigurować pakiet usług, aby spełniał on jego oczekiwania. W tym celu konieczne będzie zautomatyzowanie procesów i udostępnienie klientom biznesowym nowoczesnej platformy, która pozwoli im szybko i łatwo kupować oraz świadczyć usługi.

Wdrożenie lean manufacturing to krok w kierunku poprawy efektywności biznesowej, obniżenia kosztów i podniesienia jakości w firmach produkcyjnych. Jednak oprócz tego, istnieją również inne trendy i wyzwania w zarządzaniu produkcją, które są istotne dla przedsiębiorstw.

Najważniejsze trendy w zarządzaniu produkcją obejmują:

- Efektywniejszy łańcuch dostaw i magazyn: Wdrażanie nowoczesnych rozwiązań w magazynach, takich jak automatyzacja i oprogramowanie do zarządzania zapasami, pomaga firmom utrzymać optymalne stany magazynowe i zwiększyć efektywność łańcucha dostaw.

- Wykorzystanie Internetu Rzeczy (IoT) i sztucznej inteligencji (AI): IoT dostarcza większą ilość danych, które mogą być wykorzystane do poprawy procesów projektowania, konserwacji maszyn i analizy zachowań użytkowników. Połączenie IoT z AI umożliwia producentom ciągłe doskonalenie produktów i dostosowywanie stanów magazynowych do popytu.

- Zastosowanie robotyki i automatyzacja produkcji: Robotyka i coboty mogą wykonywać wiele zadań, które wcześniej wymagały pracy ludzkiej. Automatyzacja produkcji za pomocą robotów pozwala firmom zmniejszyć liczbę pracowników wykonujących zadania manualne i zwiększyć efektywność operacyjną.

- Cyberbezpieczeństwo produkcji: Firmy produkcyjne stają przed wyzwaniem zapewnienia odpowiedniego poziomu cyberbezpieczeństwa w związku z rosnącym zagrożeniem cyberataków. Szkolenie pracowników, inwestycje w wykrywanie zagrożeń i opracowanie strategii reagowania na ataki są kluczowe dla ochrony przedsiębiorstw.

Największe wyzwania przed firmami produkcyjnymi to zarządzanie łańcuchem dostaw, cyberbezpieczeństwo i zapewnienie wysokiej jakości produktów. Jednak dzięki nowym technologiom i innowacjom istnieją możliwości poprawy efektywności operacyjnej, redukcji kosztów i zwiększenia konkurencyjności.

Firmy produkcyjne będą kontynuować wdrażanie nowoczesnych rozwiązań, takich jak automatyzacja, sztuczna inteligencja, Internet Rzeczy i robotyka, aby sprostać współczesnym wyzwaniom i osiągnąć sukces w dynamicznym środowisku produkcyjnym. Jednocześnie, należy pamiętać o konieczności ochrony przed cyberatakami i inwestycji w cyberbezpieczeństwo.